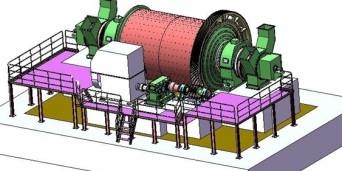

磨煤机耐磨修复方案

双进双出磨煤机工作原理:原料通过能自动控制速度的给料机进入落煤管,靠重力作用落入输送装置下方进入磨煤机筒体,原煤磨成粉后通过一级风进行干燥并将煤粉输送到磨煤机上方分离器中,不合格的粗煤粉重新落入磨煤机二次粉碎,合格的细煤粉进入燃烧器充分燃烧提供热能

磨煤机种类:有立式磨粉机、高压悬辊磨、中速微粉磨、超压梯形磨、雷蒙磨等型号。

磨煤机重点修复部位:进口、出口、管道

耐磨材料修复工艺

一、耐磨防腐材料选用:(参照产品介绍)

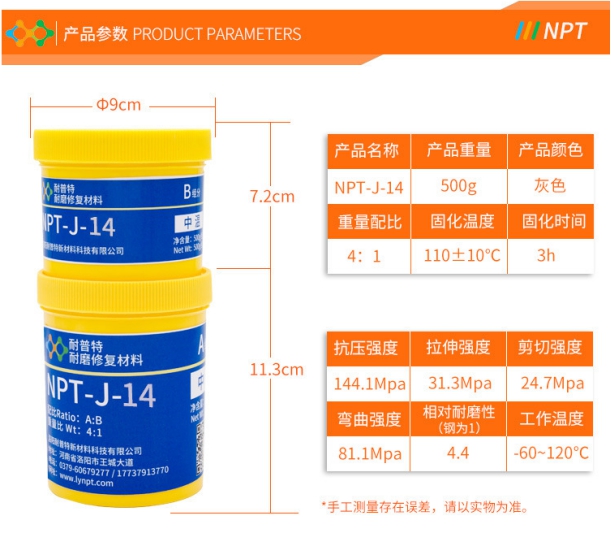

2. NPT-J-14设备专用修复材料

3. 设备专用修复面漆

二、表面处理工艺

1. 用砂轮机处理管道进出口内壁浮锈以及灰尘,对磨损较严重部位焊接。

2.对管道进行加热至60-80℃为施胶前准备(根据磨损程度选择合适材料)。

三、施胶工艺

1.先预热已喷砂的设备,将NPT-J-12耐磨修复材料按A:B双组份4:1(重量)比例混合搅拌均匀涂覆于进料口,用加热后涂覆工具将耐磨修复材料涂敷于设备磨损部位,朝一个方向涂覆,使修复面平整、光滑;

2.将NPT-J-14设备专用修复材料按A:B双组份4:1(重量)比例混合搅拌均匀涂覆于出料口,用加热后涂覆工具将材料朝一个方向涂覆,使修复面平整、光滑;

3.初固前,将设备专用修复面漆按比例充分混合搅拌,用喷涂或涂刷方法均匀涂覆在施胶表面,进行表面处理,使表面平整、光滑;

4.加温固化:把施胶后工件放置加温炉中加温至150℃,加温3小时,完全固化;

四、研磨、验收:

1.研磨:加温固化后的工件严格按照工件的尺寸进行研磨处理,打磨至标准尺寸;

2.验收:按照设备组装标准进行组装,达到设备正常运行标准;

3.喷漆:经检验合格后,对工件进行喷漆,要求喷漆表面均匀,不允许有流挂现象。

五、抗冲击耐磨材料-耐磨陶瓷片片修复工艺

1、表面清理:有效清除灰垢、浮绣等杂物

2、打磨作业:采用角磨机对所喷涂管壁进行处理,要求管面无浮锈等松动物。在湿度大于85%的环境中严禁施工,以保证工程质量达到优良标准。

3、粘贴陶瓷衬板:陶瓷胶按甲、乙两组份1:1(重量)均匀混合后粘贴陶瓷片,粘贴耐磨陶瓷片时,粘贴缝隙不得超过0.4mm,涂覆要均匀,不应有虚粘及突起现象,耐磨陶瓷层表面光滑,片与片间无间隙

4、自检:粘贴陶瓷片完毕后,进行自我质量检查,对不合格的部位重新进行处理,再自检。

推荐产品:NPT-J-12耐磨修复材料

包装规格:500g/套 1kg/套 10kg/套 30kg/套

推荐产品:NPT-J-14设备专用修复材料

包装规格:500g/套 1kg/套 10kg/套 30kg/套

推荐产品:抗冲击耐磨材料-耐磨陶瓷片:

规格厚度:0.5CM 1CM 2CM

上一篇:浓密机耐磨防腐修复方案

下一篇:立式磨机选粉口磨损修复方案

售前咨询专员

售前咨询专员